半导体无尘车间焊接标准!氩气保护工艺支持全程监控

发布时间:2025-05-19 16:05:47发布者:沧海钢管厂

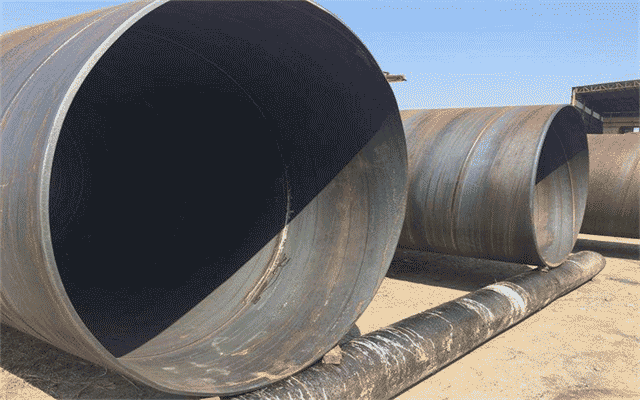

在半导体制造领域,无尘车间的环境控制直接关系到产品质量。可能很多人不知道,这类高科技车间的建设其实和咱们常见的螺旋钢管、防腐螺旋钢管等材料密切相关——比如车间通风管道常采用镀锌钢管,而特殊气体输送系统则会使用无缝钢管来确保密封性。今天咱们就来聊聊,在这样的精密环境中,焊接工艺如何通过氩气保护和全程监控实现质量跃升。

焊接环境的极致要求

半导体车间的空气洁净度需要达到百级甚至十级标准,这意味着每立方米空气中≥0.5微米的颗粒不能超过3520个。焊接作业区通常要设置独立隔间,地面和墙面多采用不锈钢材质,而支撑结构往往会选用防腐螺旋钢管来避免金属氧化污染。操作人员必须穿着特制防静电服,每完成一道工序都要进行粒子检测。

氩气保护的三大优势

隔绝氧气:氩气密度比空气大,能在焊接区域形成保护层,避免金属在高温下氧化。就像给焊缝盖了层隐形防护罩,焊点颜色更均匀,强度提升约20%。

精准控制:通过智能调节系统,氩气纯度能稳定保持在99.999%以上。特别在焊接薄壁元器件时,气流速度可精确到0.1L/min,防止吹塌工件。

过程可视化:配合高清摄像装置,操作人员能实时观察氩气覆盖情况。系统自动记录气体流量、压力等12项参数,数据保存期限长达10年。

全程监控的智慧升级

现代焊接工作站标配智能监控终端,通过物联网技术实现三大功能:实时监测焊接温度曲线,自动补偿环境温湿度变化带来的影响;捕捉电弧形态并智能分析,提前预警虚焊风险;记录每件产品的焊接参数,生成可追溯的电子档案。某知名沧海螺旋钢管厂家的技术团队发现,引入这套系统后,他们的半导体设备支架焊接合格率从97.6%提升到99.8%。

在追求精密制造的时代,焊接工艺的创新正在改变行业格局。就像优质镀锌钢管需要严格的热浸镀工艺,半导体焊接同样需要每个环节的精雕细琢。无论是大型沧海螺旋钢管厂家,还是半导体设备制造商,只有将传统工艺与现代技术深度融合,才能在市场竞争中持续保持优势。下次看到那些银光闪闪的无缝钢管构件时,您或许会想起,它们背后承载着多少精密制造的智慧结晶。